APLICACIONES

FICHA TÉCNICA

MUROS Y PLAFONES ASÉPTICOS

Los plafones y muros asépticos son fundamentalmente muy lisos para facilitar la limpieza de agentes agresivos con resistencia química, recubiertos con resinas de calidad que se pueden aplicar en hojas de tablaroca, con aplanados integrales previos muy finos

Insumos

- Sistema a base de Resinas Vinil Acrílicas combinadas con arenas silicas.

- Mezcla de resinas vinil acrílicas combinadas con talcos finos a 3 manos, con la finalidad de tapar la porosidad del estampado.

- Pintura y catalizador epoxico de altos sólidos color a elección del cliente, con texturizado liso sanitario.

Asesoramiento de expertos

Muy resistentes a los fenoles, germicidas y agentes sanitizantes; estos recubrimientos son completamente lisos sin juntas resultan monolíticos integrales. Por ello son requeridos para muros y techos de áreas de producción estéril, o de productos controlados de aplicación humana farmacéuticas en general, hospitales, bioterios, alimenticias en general y usualmente para la industria de los cuartos limpios aunque su aplicación trasciende este tipo de industria.

Sistema monolítico integral sin juntas, con excelente resistencia química y mecánica a base resinas vinil acrilicas y micro-arenas silicas y/o talcos extrafina en su base y como acabado pintura determinada y/o según especificación de la ingeniería.

Ejecución

- Preparación de la superficie. remoción de partes sueltas para eliminar defectos de aplanado y/o recubrimientos existentes, por medios manuales con llana metálica.

- Primario: aplicación de sellador vinílico fabricado a partir de resinas vinílicas para reforzar el sustrato. Aplicado a una capa con rodillo de felpa con un espesor aproximado 1 mils.

- Aplicación de pasta media gruesa.

- Aplicación de 1er. Capa de pasta fina.

- Lijado se superficie.

- Aplicación de 2ª. Capa de pasta fina.

- Lijado se superficie.

- Aplicación de 1er. Capa de pasta superfina.

- Lijado se superficie.

- Aplicación de 2da y 3er. Capa de pasta superfina.

- Preparación de la superficie pre-acabado.

- Aplicación de 1era. Capa de pintura.

- Supervisión de superficie y resanes de imperfecciones.

- Aplicación de 2da. Capa de pintura (acabado final).

CURVA SANITARIA EPOXICA DE 5 CM. DE RADIO

Insumos

Primario y curva sanitaria epoxica

- Mezcla de resinas epoxicas 100% sólidas y micro-arenas silicas formando la curva sanitaria tipo media caña con un radio de 5 cm.

Acabado

- Mezcla de parte A, B y C (pintura y catalizador y diluyente) mca. Según especificado por ingeniería.

Preparación de la superficie

En su ejecución las superficies por cubrir deberán ser sujetas al siguiente proceso:

- Remoción de partes sueltas para eliminar defectos de aplanados o recubrimientos existentes.

- Aplicación de primario epoxico para sellar la superficie y asegurar la adherencia del recubrimiento.

- Limpieza. Limpie con cepillo de raíz para eliminar polvo o partículas sueltas.

- Después de que la superficie este completamente seca lijar profundamente para asegurar una completa adherencia del sistema.

- Verificar que las superficies a recubrir sean lisas y no presenten necesidad de resanes, de ser así se procederá a aplicar el primario en condiciones normales, en temperaturas arriba de 35°C y menores de 15°C consultar al proveedor.

Nota: este tipo de curva es recomendada para cuartos de lavado o áreas donde exista gran cantidad de agua debido al bajo porcentaje de permeabilidad, de igual forma su rápido fraguado acelera los tiempos de ejecución en obra.

Ejecución

- Primario: sellador epoxico realizado a partir de una mezcla de resina epoxica 100% sólida y catalizador epo 40 cuya función de mezcla es reforzar el sustrato. Aplicado a una capa con rodillo de felpa y/o brocha con un espesor aproximado 2 mils.

- Aplicación manual de “material epoxico” : mezcla de resinas epoxicas 100% sólidas y micro arenas silicas y otros agregados con el fin de obtener una mezcla moldeable y/o maleable cuyas características permite el forjado con tubo de pvc de 4” para obtener un radio de 5 cm. rematando sus aristas con plafones y muros sin dejar juntas siendo este un terminado totalmente monolítico. Esta mezcla cubre y/o totalmente la oquedad en las juntas muro-plafón y muro-muro dejando la curva con el radio deseado.

- Primer capa de plaste epoxico: mezcla de resinas epoxicas 100% sólidas y micro arenas sílicas, cuya función es uniformizar superficie de curva una vez colocado el material o pasta epoxica. Aplicada manualmente con llana metálica cuyo espesor aproximado es de 0.33 mm.

- Lijado de superficie: permite afinación de superficie y eliminación de rebabas menores con lija del # 36. por medios manuales y en forma circular. Este tipo de lija permite que con la abrasión con la superficie se reduzca la porosidad del recubrimiento colocado.

- 2da y tercer capa de plaste epoxico: mezcla de resinas epoxicas 100% sólidas y micro arenas sílicas, cuya función es uniformizar superficie de curva una vez colocado el material o pasta epoxica. Aplicada manualmente con llana metálica cuyo espesor aproximado es de 0.33 mm. De cada capa.

- Lijado de superficie: permite afinación de superficie y eliminación de rebabas menores con lija del # 36. por medios manuales y en forma circular. Este tipo de lija permite que con la abrasión con la superficie se reduzca la porosidad del recubrimiento colocado. Este procedimiento es mas a detalle debido a que se debe preparar la superficie de muros y/o plafones para recibir la pintura a colocar sin tener el más mínimo detalle u oquedad.

- Aplicación de 1era. Capa de pintura: mezcla de parte “A” , “B” y parte “C”(pintura, catalizador y diluyente) colocado en air-less. Para aplicación en muros y/o plafones. Aplicado a dos capas con un espesor aproximado de 2-3 mils. En color según lo determine planta el cual puede ser brillante, mate o semi mate.

- Supervisión de superficie y resanes de imperfecciones existentes en superficie y preparación para el acabado final.

- Aplicación de 2da. Capa de pintura (acabado final mezcla de parte “A” , parte “B” y “C” (pintura, catalizador y diluyente) colocado en air-less. Para aplicación en muros y/o plafones. (nota: el color será determinado por la dirección de planta cual puede ser acabado brillante, mate o semimate).

PISO DE MORTERO EPÓXICO EN 6 MM. DE ESPESOR VARIOS ACABADOS.

Recubrimiento epóxico sobre piso idóneos para la industria farmacéutica, alimenticia o fabricación de productos de consumo humano, resistente a abrasión, compresión. Se caracteriza por su amplia gama de usos y acabados que se le pueden dar, como texturizado, antiderrapante, ultra resistente ofreciendo seguridad, resistencia y fácil mantenimiento.

Insumos

- Sistema a base de resinas epoxicas 100% sólidas mezcladas con cargas como son arenas sílicas vírgenes, talcos y/o carbonatos.

Asesoramiento de expertos

Sistema monolítico integral sin juntas, con excelente resistencia química y mecánica, fácil limpieza, impermeable, no flamable (auto extinguible), inholoro, con presentación en diferentes gamas de colores según panthone a elección del cliente.

Ejecución

- Limpieza mecánica y/o química: procedimiento que se emplea una maquina escarificadora (blastrack), cuya función es la limpieza del sustrato para que este libre de grasas de origen vegetal o animal, o contaminantes que no permitan un correcto anclaje del sistema a colocar. La limpieza química consiste en la aplicación de una mezcla de acido muriático diluido en agua aplicada en riego sobre el sustrato y tallado con cepillos de cerdas gruesas. Para este tipo de limpieza una vez lavado se recomienda secar el sustrato un mínimo de 12 horas.

- Sello epoxico: el sello epoxico en una mezcla de resina epoxica 100% solida, con catalizador, cuya función es crear una capa protectora entre el sustrato y la base de mortero epoxico en el espesor deseado. es aplicado con rodillo de felpa.

- Aplicación de mortero epoxico: el mortero epoxico es una mezcla de resina epoxica 100% sólidas con arenas sílicas vírgenes. Es aplicado manualmente con llana metálica realizando el planchado y con apoyo de reglas para dar uniformidad a la superficie. El espesor de mortero es de acuerdo a lo solicitado por el cliente (3, 4 y 6 mm.) medido mediante escantillones.

- Sello epoxico: mezcla liquida de resinas epoxicas, catlizadores y carbonatos. Cuya función es la de proteger el mortero epoxico aplicado. Este sello es aplicado manualmente con llanas metálicas o jaladores de goma. El tiempo de fraguado es de 12 horas mínimo.

- 1er. 2do. Y 3er. capa de track epoxico: son mezclas de resinas epoxicas, catalizadores y carbonatos formando una mezcla maleable aplicada a piso para dar una textura lisa y/o resanar costillas de superficie. El track es aplicado manualmente con llana metálica. entre cada capa es lijado con lija del #36 para eliminar rebabas, costillas y dar una textura lisa a la superficie.

- Acabado final: es una mezcla de resinas epoxicas y catalizador pigmentadas en color a elección del cliente. Es aplicado manualmente con llana metálica con un espesor final de 1 a 1.5 mm. de espesor.

- Limpieza fina: se retiran burbujas de aire, plásticos, masking tape, papel usados durante la colocación de sistema de piso. Esta limpieza es previa a la entrega de trabajos a cliente.

ZOCLO SANITARIO EPOXICO DE 5 CM. DE RADIO

Insumos

Primario y zoclo sanitaria epoxica

- Mezcla de resinas epoxicas 100% sólidas y micro-arenas silicas, formando la curva sanitaria tipo media caña con un radio de 5 cm.

Acabado

- Mezcla de parte A, B y C (pintura y catalizador y diluyente) mca. Según especificado por ingeniería.

Preparación de la superficie

En su ejecución las superficies por cubrir deberán ser sujetas al siguiente proceso:

- Remoción de partes sueltas para eliminar defectos de aplanados o recubrimientos existentes.

- Aplicación de primario epoxico para sellar la superficie y asegurar la adherencia del recubrimiento.

- Limpieza. Limpie con cepillo de raíz para eliminar polvo, ó partículas sueltas.

- Después de que la superficie este completamente seca lijar profundamente para asegurar una completa adherencia del sistema.

- Verificar que las superficies a recubrir sean lisas y no presenten necesidad de resanes, de ser así se procederá a aplicar el primario en condiciones normales, en temperaturas arriba de 35°C y menores de 15°C consultar al proveedor.

Ejecución

- Primario: sellador epoxico realizado a partir de una mezcla de resina epoxica 100% sólida y catalizador epo 40 cuya función de mezcla es reforzar el sustrato. Aplicado a una capa con rodillo de felpa y/o brocha con un espesor aproximado 2 mils.

- Aplicación manual de “material epoxico” : mezcla de resinas epoxicas 100% sólidas y micro arenas silicas y otros agregados con el fin de obtener una mezcla moldeable y/o maleable cuyas características permite el forjado con tubo de PVC de 4” para obtener un radio de 5 cm., rematando sus aristas con piso y muros sin dejar juntas siendo este un terminado totalmente monolítico. Esta mezcla cubre y/o totalmente la oquedad en las juntas piso - muro dejando la curva con el radio deseado.

- Primer capa de plaste epóxico: mezcla de resinas epoxicas 100% sólidas y micro arenas sílicas, cuya función es uniformizar superficie de curva una vez colocado el material o pasta epoxica. Aplicada manualmente con llana metálica cuyo espesor aproximado es de 0.33 mm.

- Lijado de superficie: permite afinación de superficie y eliminación de rebabas menores con lija del # 36., por medios manuales y en forma circular. Este tipo de lija permite que con la abrasión con la superficie se reduzca la porosidad del recubrimiento colocado.

- 2da y tercer capa de plaste epoxico: mezcla de resinas epoxicas 100% sólidas y micro arenas sílicas, cuya función es uniformizar superficie de curva una vez colocado el material o pasta epoxica. Aplicada manualmente con llana metálica cuyo espesor aproximado es de 0.33 mm. De cada capa.

- Lijado de superficie: permite afinación de superficie y eliminación de rebabas menores con lija del # 36., por medios manuales y en forma circular. Este tipo de lija permite que con la abrasión con la superficie se reduzca la porosidad del recubrimiento colocado. Este procedimiento es mas a detalle debido a que se debe preparar la superficie de piso - muro para recibir su acabado final sin tener el más mínimo detalle u oquedad.

PUERTAS SANITARIAS

Puerta sanitaria de aluminio anodizado en color blanco, cuya característica es la retención y/o acumulación de polvos, perfectamente selladas en ambos bastidores (superior e inferior) con un sistema de apertura hidráulico oculto.

Insumos

- Las puertas sanitarias están armadas de perfiles en aluminio en sus diferentes presentaciones.

Preparación y corte

- Selección de perfiles: Se realiza una visita a proveedor para la revisión y selección de materiales, que cuenten con las características mínimas que el cliente requiere como son: libre de ralladuras, buen terminado de acabado, inexistencia de deformación de perfil. Así como la revisión para su posterior embarque.

- Dimensionamiento: este el proceso en que se marcan los perfiles de acuerdo a las dimensiones requeridas por el cliente, se hace con lápiz de grafito y flexómetro en unidad de medida en mts, cm, y mm. (Las dimensiones son tomadas en sitio una vez realizadas los claros de puertas).

- Transporte a bancos de corte: se trasladan los perfiles del banco de dimensionamiento hasta el banco de corte donde se preparan las medidas mediante ajustadores en dicho banco para sacar una producción en serie.

- Corte: es el corte mediante una cortadora vertical colocada a 90 y 45 grados dependiendo el tipo de corte a realizar. Se hace el corte con las precauciones necesarias para evitar cualquier accidente como son el uso de equipo de seguridad como lentes o careta, guantes, y ropa de algodón.

- Ajuste: una vez realizado el corte de perfiles se colocan en un banco de ajuste, aquí se quitan rebabas producidas por el disco de corte, se liman y se ajustan con lima para hojalatero (escofina), haciendo revisión de que el corte este a 45 o 90 grados con una escuadra universal. Este procedimiento es importante que se realice con la supervisión del mismo oficial debido a que de este ajuste dependerá de que las juntas a hueso queden totalmente selladas, dependiendo también del tipo de corte.

Proceso de ensamblado

Este procedimiento se refiere al armado de las diferentes piezas de la puerta apoyados con pijas de diferentes medidas como son: pijas de cabeza plana del #8 de ½”, pijas de cabeza de gota de ½”, pijas de 2” cabeza de gota, pijas de 1” ½”, pijas de 3”, remaches del #46 y 56.

- Contramarco de puerta: los perfiles se utilizados son rectangular de 4” x 1”3/4” para cabezal (parte superior de marco) y piernas (laterales verticales de marco). Para su sujeción se utilizan pijas de ½” del #8 cabeza plana, en conjunto con escuadras de 1”1/2” x 3/16” de espesor.

- Marco de puerta: los perfiles utilizados son cerco de 2” x 1”3/4” para la formación de bastidor general y del cual de dividirá en bastidor inferior y superior mediante un perfil intermedio cuya medida es de 3” x 1”3/4”. El marco de puerta está armado mediante escuadras de 4” x ¼” de espesor mediante pijas de ½” del #8 cabeza de plana.

- Bastidor superior: es la parte donde van ensambladas las “u” de aluminio de ¾” x ½”. Y que a su vez contiene la bagueta de aluminio de 12.5 mm. Rellena de silica gel (desecante) para evitar y absorber humedad en la parte interna de bastidor. Este armado es mediante remaches del # 46 sujetos sobre cerco de puerta (marco) e intermedio de puerta (rectangular de 3” x 1”3/4”). Este armado en conjunto va instalado en los 4 extremos de bastidor superior.

- Bastidor inferior: bastidor en el cual van ensamblados bastidores con perfil de 1”1/2”, que tienen la función de soporte de láminas cal. 18. Dichas láminas son colocadas en ambas caras de bastidor. El bastidor con cuadrado de 1”1/2” es ensamblado con escuadras de 1”1/2” x 3/16”, pijas de 2” y remaches del # 46, sujetos a su vez a bastidor de marco de puerta. Estas son las preparaciones de bastidores.

- Colocación de chapa de paleta: una vez armado el bastidor de marco de puerta, se hace un trazo en el borde lateral de perfil a una altura de parte inferior hacia la parte superior de 1.10 mts. Este trazo se hace mediante una plantilla que tiene la forma de la chapa, posteriormente se hace el corte con caladora de dientes de sierra, se lima para eliminar rebabas, se ajusta con la misma lima, y se coloca la chapa con tornillos comerciales de ½”. Se hacen pruebas de funcionamiento de chapa y se coloca una marca que permita la identificación de chapa con el juego de llaves.

- Colocación de jaladora tubular: una vez armado el bastidor de 2” e instalado la chapa, se realizan trazos de sobre perfil a una altura de 1.10 mts. Donde son colocados los pernos de sujeción de chapa, se barrenan con broca de ¼”, se liman para retirar rebabas, se instalan los pernos en conjunto con la jaladora tubular. Se centran las piezas de forma horizontal y vertical para su ajuste final. Se hacen pruebas de revisión de buen funcionamiento como es el abrir y cerrar la puerta con un mínimo de 5 ocasiones.

- Colocación de barra de pánico: Este herraje es colocado para puertas de emergencia únicamente, se manejan derechas o izquierdas dependiendo el abatimiento de puerta. Generalmente este herraje es una sola pieza, por ello se hacen dos perforaciones sobre el marco de puerta (cerco de 2”), en ambos extremos con la finalidad de colocar dos pernos con rosca estándar y es embonan las entradas de la barra.

Ejecución

- Limpieza fina: una vez armada la puerta, haber colocado herrajes y sellos perimetrales, se hace una limpieza fina sobre la pieza de puerta y su contramarco, tanto para cristales, y perfiles a base de líquido limpiador y/o alcohol izo propílico, se quitan marcas, rebabas de silicón, etc.

- Embalaje: las puertas de pasan a zona limpia donde las piezas son envueltas con plástico de burbuja, para que durante el transporte no se maltraten.

- Producto final: es la zona donde son acumuladas las puertas terminadas al 100%, en espera de ser transportadas, cabe señalar que las puertas no están almacenadas no más de 3 días, para evitar cualquier golpe o daño causada por terceros.

- Transporte: las puertas son colocadas en camiones y/o camionetas de tal forma que no se maltraten en su trayecto o destino.

- Instalación: una vez transportadas y descargadas las piezas a pie de obra son instaladas cada una de las piezas, haciendo las maniobras necesarias para su correcta ejecución y posteriormente se hace una revisión y limpieza para su posterior entrega a cliente.

VENTANAS SANITARIAS

Insumos

Las ventanas sanitarias están armadas de perfiles en aluminio en sus diferentes presentaciones

Ventana sanitaria de aluminio anodizado en color blanco, cuya característica es la retención y/o acumulación de polvos, perfectamente selladas en todo el cuerpo de la ventana.

Preparación y corte

- Selección de perfiles: Se realiza una visita a proveedor para la revisión y selección de materiales, que cuenten con las características mínimas que el cliente requiere como son: libre de ralladuras, buen terminado de acabado, inexistencia de deformación de perfil. Así como la revisión para su posterior embarque.

- Dimensionamiento: este el proceso en que se marcan los perfiles de acuerdo a las dimensiones requeridas por el cliente, se hace con lápiz de grafito y flexómetro en unidad de medida en mts, cm, y mm. (Las dimensiones son tomadas en sitio una vez realizadas los claros de ventanas).

- Transporte a bancos de corte: se trasladan los perfiles del banco de dimensionamiento hasta el banco de corte donde se preparan las medidas mediante ajustadores en dicho banco para sacar una producción en serie.

- Corte: es el corte mediante una cortadora vertical colocada a 90 y 45 grados dependiendo el tipo de corte a realizar. Se hace el corte con las precauciones necesarias para evitar cualquier accidente como son el uso de equipo de seguridad como lentes o careta, guantes, y ropa de algodón.

- Ajuste: una vez realizado el corte de perfiles se colocan en un banco de ajuste, aquí se quitan rebabas producidas por el disco de corte, se liman y se ajustan con lima para hojalatero (escofina), haciendo revisión de que el corte este a 45 o 90 grados con una escuadra universal. Este procedimiento es importante que se realice con la supervisión del mismo oficial debido a que de este ajuste dependerá de que las juntas a hueso queden totalmente selladas, dependiendo también del tipo de corte.

Este procedimiento se refiere al armado de las diferentes piezas de ventana apoyados con pijas de diferentes medidas como son: pijas de cabeza plana del #8 de ½”, pijas de cabeza de gota de ½”, pija y remaches del #46.

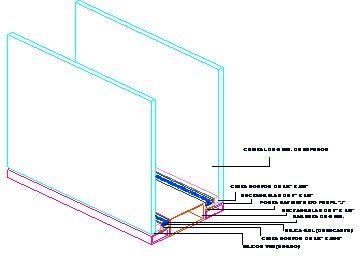

- Bastidor central: es la parte medular de la ventana, para este armado se utiliza el perfil rectangular de 2” x 1”, con corte a 45 grados en los extremos. Ensamblados con escuadras de 1”1/2” x 3/16” con pijas de cabeza plana del #8 de ½”. Como se muestra en la siguiente figura.

- Bastidores laterales: en conjunto con el perfil de 2” x 1” son la parte medular de toda la ventana. Los bastidores laterales son armados con con perfil de 1” x ½” con cortes a 45 grados en sus extremos. Sobre estos bastidores van instalados el porta batiente, bagueta de 9 mm. como se muestra a continuación.

- Porta batiente: este perfil tiene la función de contener la bagueta de 9 mm. Y que a su vez estará rellena de isomol que cumple con la función de absorber la humedad. En la parte interna de ventana. La siguiente figura muestra el complemento de porta batiente, bagueta e isomol.

- Colocación de cristales: una vez ensamblado los perfiles de ventana se hace una limpieza fina lo que será la parte interna de la ventana con líquido limpiador de grasas. Previo a la instalación de cristal de 6 mm, se hacen las preparaciones como son la colocación de cinta nortón sobre el bastidor de ventana en los cuatro extremos, se instala el cristal sobre la cinta y se hace presión sobre extremos de cristal para su adherencia con el bastidor. Una vez instalado el cristal se enmascarilla con cinta masking tape para pasar a sellado perimetral de cristal con silicón dow corning negro estructural ello evitara el paso de polvo o agua en la parte interna del bastidor y la unión a hueso entre el perfil y cristal.

Ejecución

- Limpieza fina: una vez ensamblada la ventana, se realiza una limpieza fina sobre la pieza de ventana, tanto para cristales, y perfiles a base de líquido limpiador y/o alcohol izo propílico, se quitan marcas, rebabas de silicón, etc.

- Embalaje: las ventanas de pasan a zona limpia donde las piezas son envueltas con plástico de burbuja, para que durante el transporte no se maltraten.

- Producto final: es la zona donde son acumuladas las ventanas terminadas al 100%, en espera de ser transportadas, cabe señalar que las ventanas no están almacenadas no más de 3 días, para evitar cualquier golpe o daño causada por terceros.

- Transporte: las ventanas son colocadas en camiones y/o camionetas de tal forma que no se maltraten en su trayecto o destino.

- Instalación: una vez transportadas y descargadas las piezas a pie de obra son instaladas cada una de las piezas, haciendo las maniobras necesarias para su correcta ejecución y posteriormente se hace una revisión y limpieza para su posterior entrega a cliente.